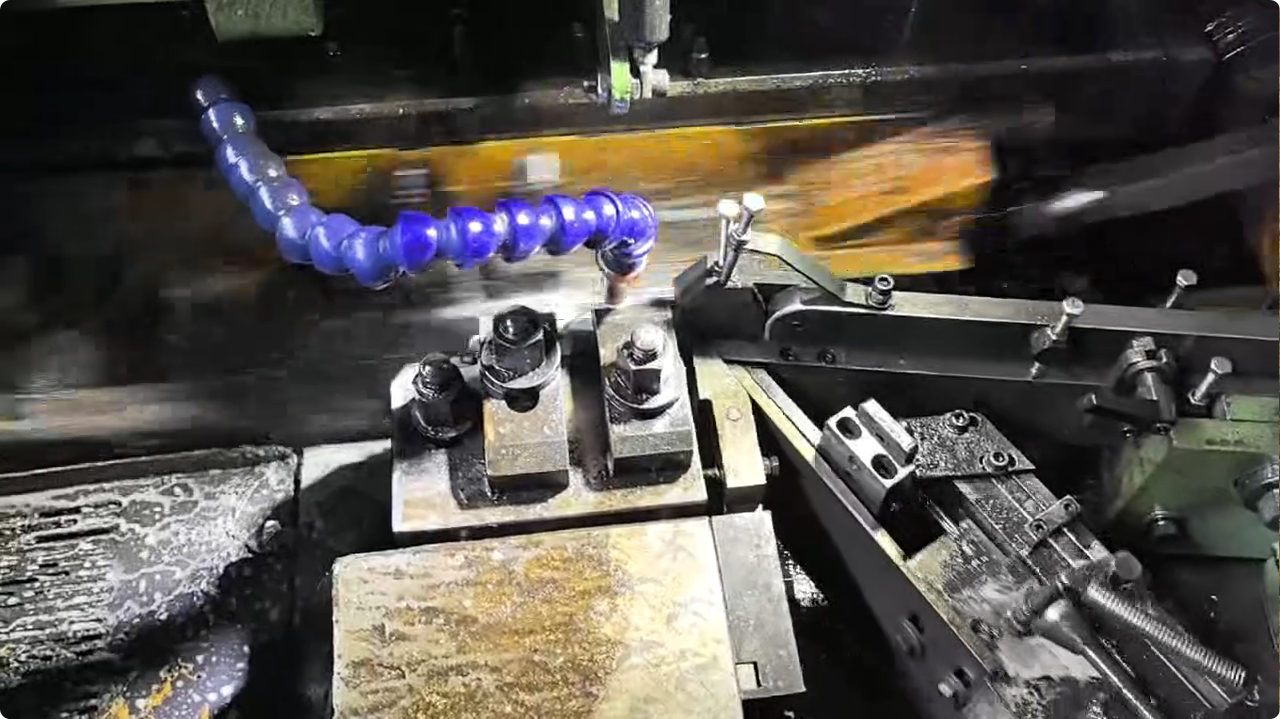

Täppisniit ja vormivaltsimismasinon spetsialiseeritud seadmed, mis on mõeldud suure täpsusega keermete ja keeruliste vormide loomiseks kinnitusdetailidele, nagu kruvid, poldid ja kohandatud detailid. See kasutab külmvaltsimistehnoloogiat, et plastiliselt deformeerida pinda, tagades niidi suurepärase kvaliteedi ja mõõtmete järjepidevuse ilma lõikamiseta. See masin on varustatud täpsete juhtimissüsteemidega, et käsitleda keerulisi kujundeid ja kitsaste tolerantsidega, mistõttu on see ideaalne nõudlikele tööstusharudele, nagu lennundus-, auto- ja elektroonikatööstus, kus usaldusväärsus ja täpsus on kriitilise tähtsusega.

| Mudel | YT-06/57 Z |

| Tühja läbimõõt (mm) | 3-6 |

| Keermepikkus (mm) | 50 |

| Liikuvad matriitsid Statsionaarne pikkus (mm) | 90*105*25 |

| Peamootor (HP) | 5HP-1/8HP |

| Võimsus PCS/MIN | 170-200 |

| Üldmõõtmed L*S*K (mm) | 1900*1500*1600 |

| Kaal umbes (kg) | 1800 |

Erinevalt tavapärastest lõikamismeetoditest on keerme valtsimine külmvormimisprotsess. Materjali eemaldamise asemel kujundab ja tihendab see metalli struktuuri, säilitades selle loomuliku teravoolu. Selle protsessi tulemuseks on palju siledam pind, millel pole jämesid ega teravaid servi. Paljudel juhtudel sobib viimistlus kasutamiseks juba otse masinast, välistades vajaduse poleerimise või lihvimise järele.

Täppiskeermevaltsimismasinad on konstrueeritud nii, et need annaksid ühtlased tulemused igas tükis. Keermete samm, küljenurk ja üldine geomeetria jäävad kogu tootmistsükli vältel ühtlaseks. Kuna niidid tulevad välja nii täpselt, ei pea tootjad enam kulutama lisaaega mõõtmete vigade parandamisele või defektsete osade sorteerimisele. See töökindlus tähendab otseselt vähem sekundaarseid toiminguid.

Valtsitud niidid teevad enamat kui lihtsalt puhtad väljanägemised; nad on ka mehaaniliselt paremad. Valtsimisprotsess kutsub esile pinnatasapinna tööde kõvenemise, mis suurendab keerme väsimuskindlust ja kandevõimet. Samal ajal väldib see lõikamisest sageli põhjustatud mikropragusid ja pingetõusu. Nende nõrkade kohtade eemaldamisega väheneb oluliselt vajadus protsessijärgse tugevdamise või remondi järele.

Vähem järeltöötlusetappe tähendab väiksemaid tööjõukulusid, energiatarbimist ja seadmete kulumist. Tootmisliinid muutuvad õhemaks, tsükliajad lühenevad ja tootjad saavad saavutada kiiremaid tarnegraafikuid. Tööstusharudes, kus täpsus ja tõhusus on võrdselt kriitilised – näiteks lennundus, autotööstus ja meditsiiniseadmete tootmine – on see kokkuhoid eriti väärtuslik.

Need väikesed sammud aitavad säilitada täppisvaltsimise eeliseid ja tagavad, et järeltöötlus on minimaalne.

Täppiskeerme valtsimine on midagi enamat kui tootmismeetod – see on tee tõhususe saavutamiseks. Algusest peale tugevate, siledate ja mõõtmetelt täpsete niitide tootmine vähendab või isegi välistab vajaduse kuluka järeltöötluse järele. Tootjatele, kes soovivad säästa aega, vähendada jäätmeid ja pakkuda ühtlast kvaliteeti, tasub seda lähenemisviisi kaaluda.